Server-Online

137-1337-5955

13713375955

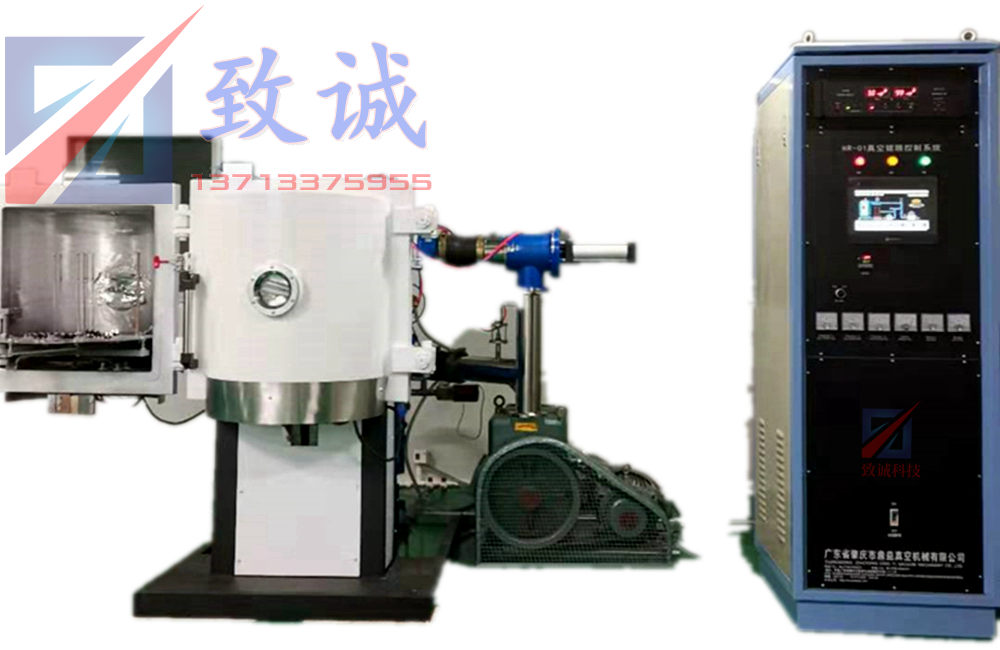

При работе вакуумно-испарительной лакировальной машины частицы, испаряемые с поверхности пленки, движутся по прямой линии в пространстве с определенной скоростью, пока не столкнутся с другими частицами. В вакуумной камере, когда концентрация частиц в газовой фазе и давление остаточного газа достаточно низкие, эти частицы могут продолжать лететь по прямой линии от источника испарения к подложке, в противном случае они столкнутся и изменят направление движения. По этой причине необходимо увеличить длину свободного пробега остаточного газа, чтобы уменьшить вероятность его столкновения с испаряемыми частицами, и необходимо откачать вакуумную камеру в высокий вакуум.

Когда длина свободного пробега испаряемых частиц в вакуумном контейнере больше, чем расстояние между источником испарения и подложкой (далее именуемое расстоянием испарения), будут получены достаточные условия вакуума. Пусть расстояние испарения (расстояние между источником испарения и подложкой) равно L, и считать L известным фактическим пробегом испаряемых частиц, λ - средней длиной свободного пробега молекул газа, а количество молекул пара, испаряемых из источник испарения как N0, число молекул пара, рассеянных при столкновении между источником испарения и подложкой на расстоянии L, равно N1, и предполагая, что испаряемые частицы в основном сталкиваются с атомами или молекулами остаточного газа и рассеиваются, тогда у нас есть

N1/N0= 1- exp(L/λ) (1)

При комнатной температуре (25°C) и давлении газа p (Па) длина свободного пробега молекул остаточного газа равна

λ = 6,65×10-1/пкм (2)

Из приведенной формулы можно узнать, что при комнатной температуре, когда р=10-2 Па, λ=66,5 см, то есть молекула пролетает около 66,5 см между двумя столкновениями с другими молекулами.

— кривая отношения отношения коэффициента столкновений испаряемых частиц на пути к подложке к отношению фактического пробега молекул газа к длине свободного пробега. Из рисунка видно, что при λ=L столкнутся 63% испаряемых молекул. Если длину свободного пробега увеличить в 10 раз, то количество рассеянных частиц уменьшится до 9%, поэтому длина свободного пробега испаряемых частиц должна быть намного больше расстояния испарения, чтобы избежать столкновений между испаряемыми частицами и молекулами остаточного газа во время миграция на подложку, тем самым эффективно уменьшая явление рассеяния испаряемых частиц. В настоящее время расстояние испарения обычно используемых машин для нанесения покрытий методом испарения не превышает 50 см. Следовательно, если необходимо предотвратить большое количество рассеивания испаряемых частиц, в оборудовании для нанесения покрытий методом вакуумного испарения начальная степень вакуума в камере вакуумного покрытия должна быть выше 10-2 Па.

Поскольку остаточный газ оказывает большое влияние на слой пленки в процессе испарения, важно проанализировать источник остаточного газа в вакуумной камере, чтобы исключить влияние остаточного газа на качество пленки. Источник молекул остаточного газа в вакуумной камере в основном вызван десорбцией и дегазацией на поверхности вакуумной камеры для нанесения покрытий, газом, выделяющимся из источника испарения, обратным потоком насосной системы и утечкой воздуха из оборудования. Если структурный дизайн и производство оборудования для нанесения покрытий хорошие, обратный поток вакуумной насосной системы и утечка воздуха из оборудования не окажут серьезного воздействия. В табл. 1 приведено приблизительное значение отношения числа молекул Ns, адсорбированных мономолекулярным слоем на стенке вакуумной камеры для нанесения покрытий, к числу молекул N в газовой фазе. Обычно в обычно используемой высоковакуумной системе количество молекул, адсорбированных на внутренней поверхности монослоя, намного превышает количество молекул в газовой фазе. Следовательно, в дополнение к газу, выделяемому источником испарения в процессе испарения, в вакуумной системе с хорошими герметизирующими и насосными характеристиками и чистотой, при давлении 10-4 Па, газ десорбируется с поверхности вакуума. Стенка камеры Молекулы газа являются основным источником газа в вакуумной системе.

А - площадь внутренней поверхности камеры покрытия, см2; V - объем камеры покрытия, см3; ns - количество адсорбированных молекул в мономолекулярном слое, шт/см2; n - количество молекул газовой фазы. , шт/см3

Молекулы остаточного газа ударяются о все поверхности в вакуумной камере, в том числе и о поверхность растущей пленки. В воздушной среде при комнатной температуре и давлении 10-4 Па время, необходимое для формирования одномолекулярного адсорбционного слоя, составляет всего 2,2 с. Можно видеть, что в процессе напыления, если необходимо получить пленку высокой чистоты, скорость, с которой атомы или молекулы материала пленки достигают подложки, должна быть больше, чем скорость, с которой остаточный газ достигает поверхности. Только таким образом можно получить пленку хорошей чистоты. Этот момент более важен для активных металлических подложек, так как коэффициент адгезии чистых поверхностей этих металлических материалов близок к 1.

При испарении при давлении от 10-2 Па до 10-4 Па количество молекул паров материала пленки и молекул остаточного газа, достигающих подложки, примерно равно, что обязательно скажется на качестве готовой пленки. Следовательно, необходимо разумно спроектировать насосную систему оборудования для нанесения покрытий, чтобы скорость, с которой молекулы пара пленочного материала достигают поверхности подложки, была выше, чем скорость молекул остаточного газа, чтобы уменьшить воздействие и загрязнение пленочного слоя молекулами остаточного газа и улучшение чистоты пленочного слоя.

Кроме того, при 10-4 Па основным компонентом остаточного газа в вакуумной камере является водяной пар (составляющий более 90%), который будет химически реагировать со слоем металлической пленки или источником испарения с образованием оксидов. и выделяют водород. Следовательно, для уменьшения содержания влаги в остаточном газе температура в вакуумной камере может быть повышена для разложения воды, что также является эффективным способом улучшения качества пленки.

Следует также обратить внимание на дегазацию источника испарения при высокой температуре. Прежде чем источник испарения будет включен и нагрет, подложка может быть заблокирована перегородкой, а затем материал пленки нагревается для дегазации. Снимите перегородку, когда начнется формальное покрытие. Используя этот метод, можно эффективно улучшить качество пленочного слоя.

Оборудование для вакуумного нанесения покрытий_Машина для нанесения покрытий методом магнетронного напыления_Машина для нанесения покрытий методом испарения_Машина для нанесения ионного покрытия_Машина для нанесения оптических покрытий-Вакуумное оборудование Dingyi

Оборудование для вакуумного нанесения покрытий, установка для нанесения покрытий методом магнетронного напыления, установка для нанесения покрытий методом испарения, установка для нанесения ионного покрытия, установка для нанесения оптических покрытий

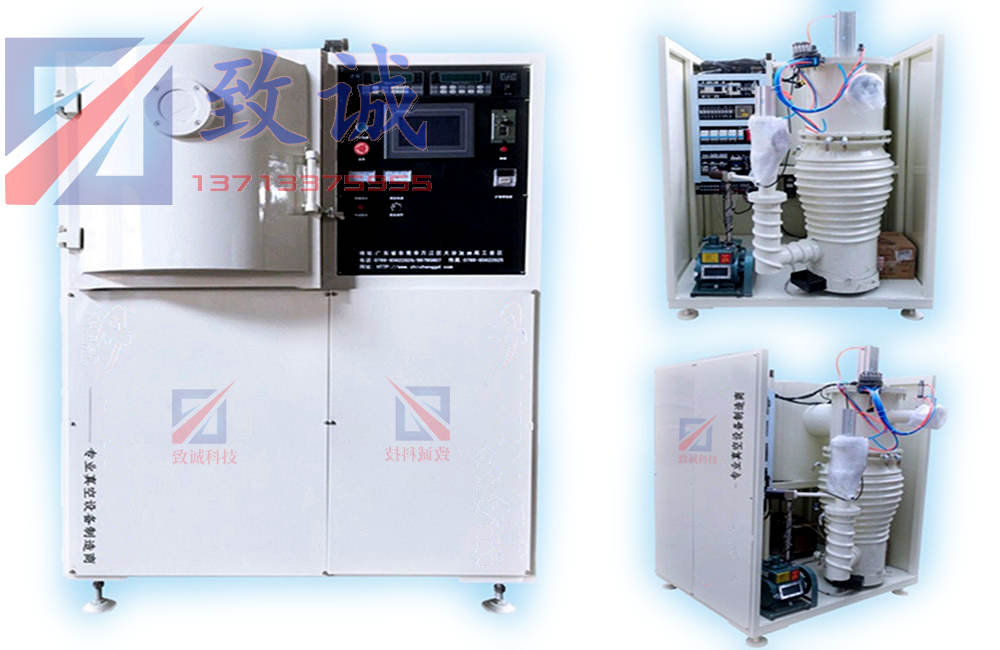

Компания по производству вакуумного оборудования Dingyi специализируется на производстве оборудования для вакуумного нанесения покрытий, машин для нанесения покрытий методом магнетронного напыления, установок для нанесения покрытий путем испарения, установок для ионного покрытия, установок для нанесения оптических покрытий, линий по производству покрытий, установок для нанесения покрытий методом намотки и другого оборудования для нанесения покрытий методом PVD, изготовленного по индивидуальному заказу клиентов Высокое качество растворы для покрытия.

How to maintain the vacuum coating machine

2023-03-27

How to maintain the vacuum coating machine

2023-03-27

Когда покупатель покупает машину для вакуумного нанесения покрытий, производитель оборудования Shengchang, как правило, будет оснащен руководством по техническому обслуживанию машины.И покупатель, и производитель придают большое значение обслуживанию машины для вакуумного покрытия.

Why does the evaporation coating machine coat under vacuum conditions

2023-03-11

Why does the evaporation coating machine coat under vacuum conditions

2023-03-11

При недостаточно низком давлении (или недостаточно высокой степени вакуума) хорошие результаты получить невозможно, например, при напылении алюминия порядка 10 2 Торр полученная пленка не только не яркая, но даже серый и черный И механическая прочность крайне плохая.

What is the difference between PVD vacuum coating machine and CVD coating machine?

2023-03-11

What is the difference between PVD vacuum coating machine and CVD coating machine?

2023-03-11

Технология осаждения тонких пленок в основном делится на три основных процесса: физический, химический и эпитаксиальный. Физическое осаждение из паровой фазы называется вакуумной машиной для нанесения покрытия методом PVD. Химическое осаждение из паровой фазы для краткости называют машиной для нанесения покрытий CVD.

Vacuum conditions in the process of vacuum evaporation coating machine

2023-03-03

Vacuum conditions in the process of vacuum evaporation coating machine

2023-03-03

Zài zhēnkōng shìnèi, dāng qìxiāng zhòng de lìzǐ nóngdù hé cányú qìtǐ de yālì zúgòu dī shí, zhèxiē lìzǐ cóng zhēngfā yuán dào jī piàn zhī jiān kěyǐ bǎochí zhíxiàn fēixíng, fǒuzé, jiù huì chǎnshēng pèngzhuàng ér gǎibiàn yùndòng fāngxiàng. Zhēnkōng dùmó shèbèi_cí kòng jiàn shè dùmó jī_zhēngfā dùmó jī_lízǐ dùmó jī_guāngxué dùmó jī-dǐng yì zhēnkōng shèbèi zhēnkōng dùmó shèbèi, cí kòng jiàn shè dùmó jī, zhēngfā dùmó jī, lízǐ dùmó jī, guāngxué dùmó jī dǐng yì zhēnkōng shèbèi gōngsī zhuānyè zhìzào zhēnkōng dùmó shèbèi, cí kòng jiàn shè dùmó jī, zhēngfā dùmó jī, lízǐ dùmó jī, guāngxué dùmó jī, dùmó shēngchǎnxiàn, juǎn rào shì dùmó jī, děng PVD tú céng shèbèi, wèi kèhù liáng shēn shèjì gāo pǐnzhí tú céng jiějué fāng'àn. 展开 229 / 5,000 翻译结果 翻译结果 В вакуумной камере, когда концентрация частиц в газовой фазе и давление остаточного газа достаточно низкие, эти частицы могут продолжать лететь по прямой линии от источника испарения к подложке, в противном случае они столкнутся и изменят направление движения.

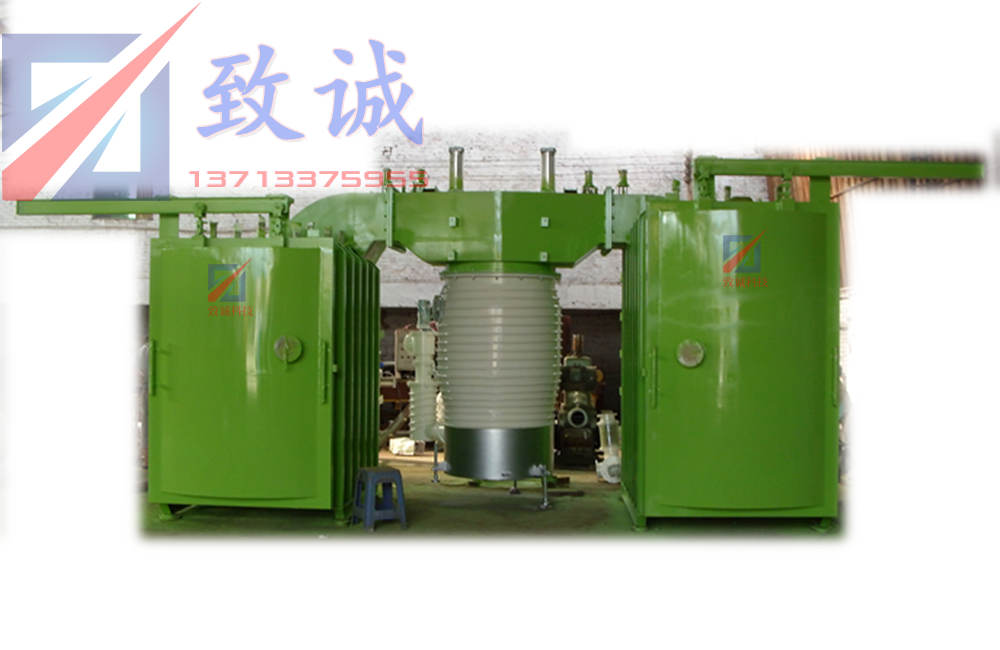

вертикальная двухдверная - высоковакуумная плёночная машина

PVD горизонтальный испаритель

Лампы для вакуумного покрытия

PVD алюминиевое зеркальное покрытие

AF Оборудование для нанесения отпечатков пальцев

Оборудование для вакуумного покрытия - испаритель - пластмассовый / стеклянный абажур

машина для двойного покрытия с магнитным управлением испарения

Оборудование для лабораторного покрытия

Город Дунгуань, провинция Гуандун, Китай

+86 137-1337-5955

+86 13713375955 (г-н Дэн)

dgzhicheng@gmail.com

Copyright © 2022 Дунгуань Чжичэн Technology Co., Ltd.